Проф. Е. ЧУДАКОВ

В № 2 журнала "За Рулем", в нашей первой статье был дан перечень основных механизмов автомобиля и определено их назначение; дальше в отдельных статьях мы рассмотрим вопрос о том, как работают эти механизмы, из каких частей они состоят и что требуется для правильного их действия.

В первую очередь мы рассмотрим автомобильный двигатель, являющийся источником движущей силы автомобиля.

Автомобильный двигатель представляет собой двигатель внутреннего сгорания, работающий на бензине или еще на каком нибудь легко испаряющемся топливе. Двигателем внутреннего сгорания называется такой двигатель, у которого сгорание топлива происходит внутри его рабочего цилиндра; в отличие от этого у паровых машин сгорание топлива производится под паровым котлом, и уже полученный в котле пар поступает в рабочие цилиндры машины.

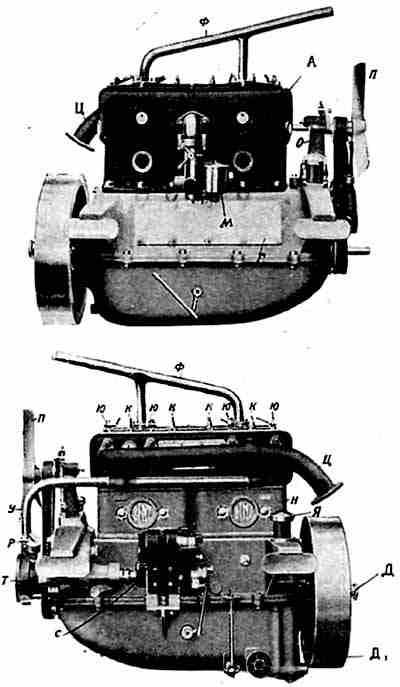

| А — Цилиндры двигателя Г — Картер двигателя Д — Коленчатый вал Д1 — Маховик К — Свечи М — Карбюратор |

П — Вентилятор С — Магнето Т — Водяной насос У — Подвод холодной воды Ф — Отвод горячей воды Ц — Труба для отходящих газов |

На фиг. 1 представлен общий вид автомобильного двигателя с правой и с левой сторон и дан перечень основных его деталей.

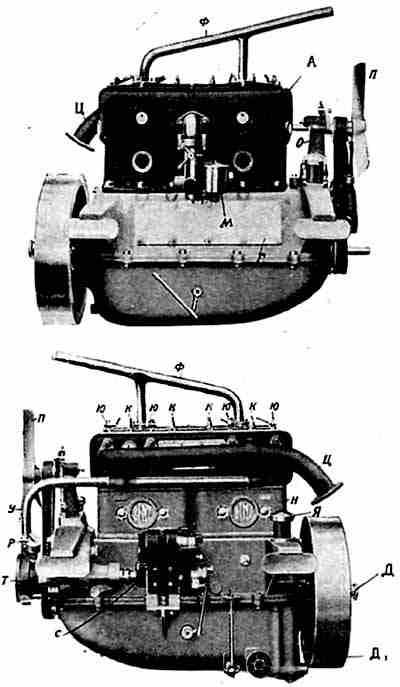

На фиг. 2 дан схематический рисунок поперечного разреза автомобильного двигателя с указанием лишь основных, наиболее существенных его деталей:

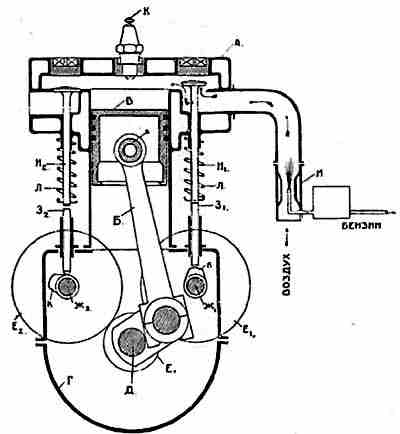

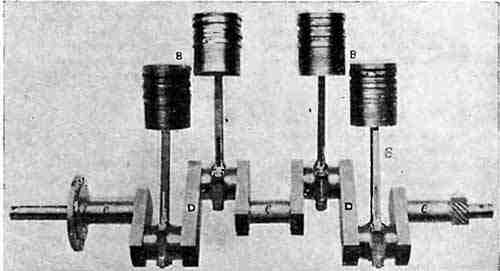

Коленчатый вал четырехцилиндрового двигателя совместно с укрепленными на нем шатунами и поршнями представлен отдельно на фиг. 3. Круглые точеные части коленчатого вала, за которые хватаются шатуны, называются шатунными шейками; круглые точеные части "е" коленчатого вала, лежащие в подшипниках картера, называются коренными шейками; плоские части Д, соединяющие шатунные шейки с коренными, носят название щек коленчатого вала.

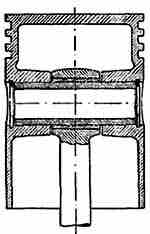

Шатун Б, общий вид которого дан на фиг. 4, имеет две головки, представляющие собой подшипники; верхняя — целая — охватывает поршневый палец, показанный сверху отдельно, а нижняя — раз'емная — шатунную шейку коленчатого вала. Таким образом, шатун подвижно соединяет между собой поршень и коленчатый вал.

Поршень представляет собой цилиндрическое тело, на которое непосредственно действуют газы в цилиндре двигателя; для того, чтобы газы, находящиеся под большим давлением, не утекали через зазор между поршнем и цилиндром, на поршень надеваются специальные пружинящие кольца, которые все время плотно прижимаются к стенкам цилиндра; на фиг. 3 дан общий вид поршня, а на фиг. 5 дан разрез через поршень, где видно соединение поршня с поршневым пальцем "в". Последний устанавливается в соответствующих выступах поршня, называемых поршневыми шашками.

Цилиндр двигателя представляет собою деталь, в которой происходит сгорание горючей смеси топлива и воздуха. Так как при этом сгорании получается очень высокая температура, могущая вредно отозваться на цилиндре, то почти во всех автомобильных двигателях цилиндры имеют водяное охлаждение. Для этой цели, как это видно из фиг. 2, цилиндр в своей верхней части — головке — имеет двойную стенку, внутри которой циркулирует вода. Наружная стенка цилиндра носит название водяной рубашки.

На фиг. 1 был дан общий вид блока четырехцилиндрового двигателя, имеющего общую водяную рубашку. Верхняя часть цилиндров носит название головки или крышки, внутренняя же его полость, где установлены клапана и электрическая свеча, называется камерой сгорания, так как здесь происходит воспламенение и горение рабочей смеси.

Цилиндры двигателя крепятся болтами на картере, устройство которого выясняется из фиг. 1 и 2. Картер представляет собой раз'емную коробку, посредине которой расположен коленчатый вал, и на который помимо цилиндров двигателя крепятся механизмы по обслуживанию двигателя, как-то: приборы зажигания, охлаждения и смазки двигателя.

Поршень движется в цилиндре вверх и вниз вдоль его оси, коленчатый вал вращается и своих подшипинках; благодаря соединению их шатуном, усилие от поршня передается коленчатому валу. Таким образом, части: цилиндр, поршень, шатун, коленчатый вал и картер образуют так называемый кривошипный механизм двигателя, служащий для изменения прямолинейного движения поршня во вращательное движение коленчатого вала.

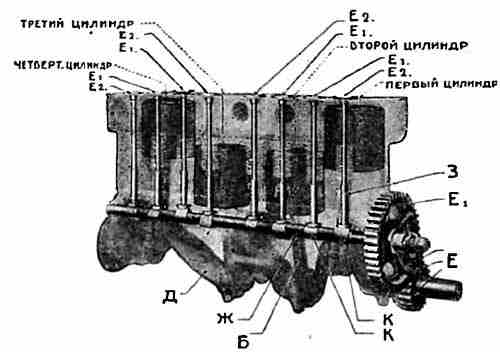

Клапаны двигателя И служат для впуска в цилиндр свежего газа и выпуска из него сгоревшего. Как это видно из фиг. 2, клапаны поднимаются при помощи толкателей З, которые в свою очередь приводятся в движение при помощи кулачковых валиков Ж, связанных с коленчатым валом цилиндрическими шерстернями Е. Шестерни Е располагаются с переднего конца двигателя, как это показано на фиг. 6. Кулачковый вал имеет на некоторой части своей окружности выступы "к", которые при определенном положении этого валика заставляют толкатели З приподниматься, открывая тем самым клапаны. При вращении кулачкового валика эти выступы будут регулярно подходить к толкателям и таким образом осуществится регулярное поднимание клапанов. Кулачковый вал производит только под'ем клапана, а посадка его на место совершается при помощи цилиндрической пружины, обозначенной на фиг. 2 буквой Л.

В различных конструкциях двигателя применяется разное расположение клапанов, и число кулачковых валиков чаще равняется одному, как это, например, представлено на фиг. 6. На фигуре же 2 дана схема менее употребительной конструкции с двумя кулачковыми валами и с клапанами, расположенными по обе стороны цилиндра, для того чтобы с большей ясностью представить себе действие всего механизма.

На фиг. 6 представлен общий вид клапанного механизма четырехцилиндрового двигателя, из которого видно устройство его деталей. Весь клапанный механизм, включая шерстерни Е, кулачковые валики Ж, толкатели З и клапаны Е1, Е2 носит название распределения двигателя.

В автомобильном двигателе для получения от него полезной работы сжигается смесь паров бензина (или какого-либо другого соответствующего топлива) и воздуха.

Для того, чтобы эта смесь, будучи воспламенена электрической искрой, сгорала хорошо, она должна быть правильно приготовлена, а именно:

Для осуществления этой задачи в автомобильном двигателе служит особый прибор, называемый карбюратором, который на фиг. 2 обозначен буквой М.

К карбюратору М по отдельной трубке из бака подводится бензин, который внутри карбюратора и должен быть распылен и хорошо смешан с воздухом в надлежащей пропорции. Для лучшего перемешивания бензина с воздухом первый по тонкой трубке подводится к суженному сечению карбюратора, как это видно из фиг. 2; здесь, благодаря большой скорости воздуха, бензин высасывается из трубки, распыливается и хорошо смешивается с воздухом. Наиболее употребительные типы карбюраторов мы рассмотрим далее в отдельной статье.

Воспламенение горючего газа в цилиндре двигателя производится при помощи электрической искры, получающейся в свече К (фиг. 1 и 2) при пропускании через нее электрического тока высокого напряжения.

На фиг. 7 представлена отдельно такая свеча. Ток подводится к штифту "а", изолированному от других деталей свечи при помощи фарфорового изолятора "Б". Далее ток со штифта "а" проскакивает через контакты "в" к телу свечи "г", образуя между контактами электрическую искру.

Ток для зажигания получается при помощи специального прибора, называемого магнето высокого напряжения, общий вид которого дан был на фиг. 1, а детальное описание которого будет приведено при рассмотрении вопроса о зажигании в автомобильных двигателях.

Как уже сказано было выше, для предупреждения перегрева цилиндра он охлаждается водой. Для того, чтобы эта вода в свою очередь не перегрелась и не начала кипеть, она при помощи специального водяного насоса, укрепленного на картере двигателя, прогоняется как через водяную рубашку двигателя, так и через специальный прибор — радиатор, служащий для охлаждения самой воды. Все механизмы, предназначенные для охлаждения двигателя, носят общее название приборов охлаждения и будут нами рассмотрены ниже.

Наконец, для того, чтобы движущиеся части двигателя имели между собой возможно малое трение и чтобы они не могли "задрать" одна другую, или даже "заесть", между всеми движущимися частями должна быть обеспечена достаточно хорошая смазка. Для этой цели в двигателе служит обычно специальный масляный насос; этот насос через посредство трубок подводит масло к трущимся частям двигателя. Насос и все детали, служащие для смазки двигателя и носящие общее название приборов для смазки двигателя, будут нами рассмотрены в одной из последующих статей.

Таким образом, все механизмы двигателя могут быть подразделены на следующие 6 групп.

В дальнейшем в отдельных статьях мы порознь рассмотрим каждый из перечисленных механизмов в приведенном выше порядке.

Работа в автомобильном двигателе получается за счет сгорания внутри его цилиндров топлива, т.-е. за счет тепла, выделяющегося при этом сгорании.

Вся совокупность явлений, заполнение цилиндра двигателя свежей рабочей смесью, сгорание этой смеси и очищение цилиндра от получившихся продуктов сгорания — носит название рабочего процесса двигателя.

Автомобильный двигатель по своему рабочему процессу представляет собой четырехтактный двигатель внутреннего сгорания. Ниже мы рассмотрим, как протекает этот процесс и из каких отдельных явлений он слагается.

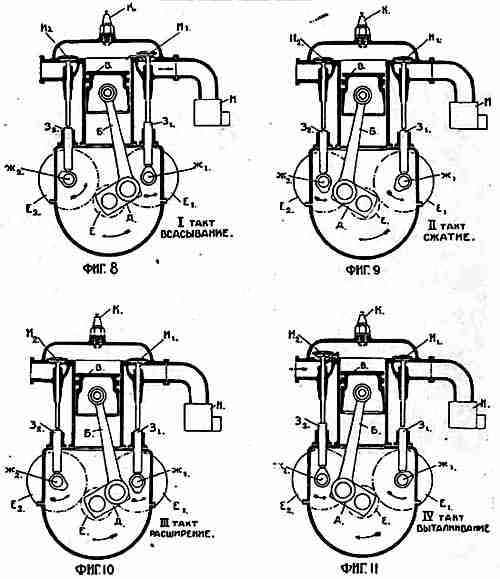

На фиг. 8, 9, 10, 11 схематически представлен автомобильный двигатель при четырех различных положениях своих механизмов (поршня, коленчатого вала и клапанов).

Автомобильный двигатель всегда имеет несколько цилиндров (от 2 до 12), но в каждом из цилиндров рабочий процесс протекает совершенно одинаково; поэтому для изучения рабочего процесса двигателя мы рассмотрим все явление, происходящее в одном цилиндре.

Из фиг. 8 мы видим, что в этот момент при вращении коленчатого вала вправо (или, как говорят, по часовой стрелке) поршень движется вниз и создает в полости цилиндра разрежение; т.-е. давление газа здесь должно получиться меньше атмосферного.

Кулачковый вал Ж1, управляющий всасывающим клапаном, в это время располагается таким образом, что под толкателем проходит кулачок, т.-е. всасывающий клапан в это время открыт. Благодаря этому, внутрь цилиндра через этот клапан начнет засасываться образовавшаяся в карбюраторе смесь бензина и воздуха.

Это явление всасывания свежей смеси будет продолжаться до тех пор, пока поршень не дойдет до своего крайнего нижнего положения; примерно в этот же момент кулачок валика Ж1 повернется настолько, что минует толкатель всасывающего клапана, и последний опустится на свое место, от'единив полость цилиндра от карбюратора и всасывающей трубы.

Все описанное явление всасывання служит для зарядки цилиндра свежей рабочей смесью и представляет собой первый такт рабочего процесса двигателя. За этот первый такт поршень пройдет один свой ход сверху вниз, а коленчатый вал сделает половину оборота.

При дальнейшем вращении коленчатого вала поршень начнет из своего нижнего положения подниматься вверх; такой момент изображен на фиг. 9. При этом оба кулачковых валика находятся в таком положении, что их кулачки не подходят к толкателям клапанов, и последние остаются закрытыми за весь ход поршня вверх. Так как при этом полость цилиндра от'единена от наружного воздуха, а об'ем ее уменьшается, то внутри цилиндра происходит сжатие смеси, засосанной за ход всасывания. К моменту верхнего положения поршня сжатие получается максимальным, и для современного автомобильного двигателя оно равно около 6—6,5 атмосфер. Этот процесс сжатия является вторым тактом рабочего процесса двигателя. Он служит для подготовки смеси к ее воспламенению; как и первый такт, он соответствует одному ходу поршня и половине оборота коленчатого вала.

Когда поршень, двигаясь вверх и сжимая рабочую смесь, подходит к своему верхнему положению, через свечу К пропускается электрическая искра, чем и вызывается воспламенение смеси.

Воспламененная горючая смесь очень быстро (почти мгновенно) сгорает, отчего повышается ее температура и давление. Последнее в современных автомобильных двигателях к концу сгорания достигает 25—30 атмосфер.

Под давлением сгоревших газов поршень движется вниз, как это показано на фиг. 10, с большой силой заставляя повертываться коленчатый вал; так как при этом движении поршня вниз об'ем полости цилиндра увеличивается, то давление газа постепенно падает и к моменту нижнего положения поршня оно равно около 4—5 атмосфер.

Этот процесс расширения сгоревших газов и отдачи их полезной работы на коленчатый вал двигателя является третьим тактом рабочего процесса двигателя. За этот такт оба клапана — И1 и И2 — остаются закрытыми.

Когда поршень будет подходить к своему нижнему положению, кулачковый валик Ж2 повернется настолько, что его кулачок поднимет выпускной клапан И2, и газы, под влиянием имеющегося внутри цилиндра давления, выбрасываются наружу. Далее клапан И2 остается открытым за все движение поршня вверх, и через него за весь этот ход поршня будет выталкиваться из цилиндра сгоревший газ, как это показано на фиг. 11.

Этот процесс очищения цилиндра от сгоревших газов представляет собой четвертый такт рабочего процесса двигателя; он так же, как и предыдущие три такта, занимает одни ход поршня или половину оборота коленчатого вала.

Когда поршень за процесс выталкивания дойдет до своего верхнего положения, выпускной клапан И2 закрывается, так как к этому времени кулачок валика Ж2 пройдет толкатель клапана И2. Кулачок же валика Ж1 к этому моменту подойдут к толкателю всасывающего клапана и откроет последний; затем все явление начнется сначала, и вновь будут чередоваться четыре такта рабочего процесса в той же последовательности — всасывание, сжатие, расширение (или рабочий ход) и выталкивание.

Весь рабочий процесс двигателя, охватывающий четыре указанных такта,протекает за четыре хода поршня, или два оборота коленчатого вала.

За это же время всасывающий и выпускной клапаны открываются по одному разу; то-есть: за 2 оборота коленчатого вала кулачки должны подойти по одному разу к толкателям всасывающего и выпускного клапанов. Отсюда следует, что за 2 оборота коленчатого вала кулачковые валы должны повернуться на 1 оборот. Это достигается тем, что шестерня Е, сидящая на коленчатом валу, вдвое меньше, чем шестерни Е1 и Е2, связанные с кулачковыми валами. При многоцилиндровом двигателе за 2 оборота коленчатого вала в каждом из цилиндров завершится полный рабочий процесс; при этом чередование работы отдельных цилиндров устанавливается таким образом, чтобы вспышки в разных цилиндрах следовали через одинаковые промежутки времени. При таком чередовании вспышек получается наибольшая равномерность работы двигателя.

Мы видели, что за 2 оборота коленчатого вала или за 4 хода поршня в цилиндре автомобильного двигателя получается только один рабочий такт; или, другими словами, из 4-х ходов поршня только за один ход получается от газа полезная работа. Другие три такта: всасывание, сжатие и выталкивание, требуют затраты работы, которая должна покрываться за счет части работы, получаемой в рабочем такте двигателя.

Получив полезную работу от поршня за один его ход, коленчатый вал, продолжая вращаться, должен часть полученной работы отдать обратно поршню, т.-е за три "нерабочих" такта (всасывание, сжатие и выталкивание) усилие передастся не от поршня к коленчатому валу, а наоборот, от последнего к первому. За эти три такта коленчатый вал несколько замедлит скорость своего вращения с тем, чтобы вновь ее поднять за рабочий такт.

Чтобы уменьшить колебания скорости вращения коленчатого вала за рабочий процесс двигателя, на коленчатый вал крепится массивная деталь — маховик, который на фиг. 1 обозначен буквой Д1. Чем тяжелее маховик, тем ровнее получается ход двигателя и тем лучше он работает на тихих оборотах.

При многоцилиндровом двигателе за 2 оборота коленчатого вала в каждом цилиндре будет по одному рабочему ходу, а всего получится столько рабочих ходов, сколько имеется цилиндров.

Здесь полезная работа, получаемая в одном цилиндре, будет итти на покрытие "нерабочих" тактов в других цилиндрах; поэтому, неравномерность хода двигателя получится меньше, и маховик может быть значительно легче. Чем больше цилиндров у двигателя, тем плавнее ход автомобиля; особенно это заметно на тихом ходу.

Проф. Е. Чудаков