Проф. Е. ЧУДАКОВ

ДЛЯ получения от двигателя максимальной мощности, а следовательно — и для получения хорошей тяги и большей скорости автомобиля, требуется правильно установить фазы распределения. При сборке двигателя необходимо принять меры, чтобы фазы распределения получились те, которые были установлены заводом для данного двигателя. Для этой цели обычно служат специальные метки на механизме привода кулачкового вала.

В случае привода кулачкового вала шестернями, как это было представлено на фиг. 6 во второй статье, на шестернях обычно имеются специальные керны, схематически показанные на фиг. 14; устанавливая правильно зацепление зубьев, как это показано на фиг. 14, мы должны получить заданные заводом фазы распределения.

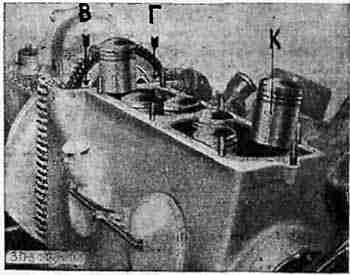

В случае, когда кулачковый вал приводится при помощи цепи, керны устанавливаются на шестернях и на картере. На фиг. 15 представлен случай такой установки для верхнего распределительного валика. Здесь на нижнем рисунке буквами В и Г показаны метки на нижней цепной шестерне, а буквами А и Б на верхнем рисунке обозначены знаки на цепной шестерне, связанной с кулачковым валом. Обе шестерни должны быть установлены таким образом, чтобы знаки А, Б, В и Г приходились против соответствующих знаков на картере и на головке двигателя; при этом положении шестерен должна надеваться цепь. Таким образом, здесь устанавливается точное взаимное расположение кулачкового вала и коленчатого вала, что и необходимо для получения правильных фаз распределения.

В том случае, когда почему-либо разметка на шестернях отсутствует, или когда желательно проверить фазы распределения и найти их действительные цифровые значения, прежде всего необходимо определить положение мертвой точки коленчатого вала и поршня первого цилиндра (считая от радиатора). Для этой цели чаще всего имеются специальные метки на маховике или на барабане сцепления.

При открытом маховике эта метка в форме ризки с соответствующим знаком исполняется на окружности маховика; устанавливая эту ризку против знака на картере, который располагается обычно в верхней части последнего, мы должны получить расположение поршня в верхней мертвой точке. В случае же закрытого маховика обычно имеется возможность эту установку произвести через специальный люк, как это представлено на фиг. 16. Здесь штифт Б ввернут в картере сцепления, на барабане А по его окружности Г имеются ризки, соответствующие мертвым точкам различных шеек коленчатого вала. Провертывая коленчатый вал до того момента, когда соответствующая ризка совпадет со штифтом Б, мы получаем верхнюю мертвую точку для данного цилиндра. С'емная крышка В позволяет точно производить эту установку.

Имея положение коленчатого вала, соответствующее мертвой точке в данном цилиндре, достаточно повернуть коленчатый вал в направление его вращения (по часовой стрелке) и следить за моментом открытия и закрытия клапанов. Отмеряя дугу, на которую повернется маховик от мертвой точки коленчатого вала до момента открытия и закрытия клапана, мы можем определить все фазы распределения. Если на маховике или на сцеплении отсутствуют знаки для определения мертвой точки хотя бы в одном цилиндре, то мертвая точка может быть определена посредством нахождения наивысшего положения поршня. Для этой цели через краник или через пробку для клапана просовывается проволочка, которая упирается в днище поршня. Поворачивая коленчатый вал, можно добиться такого момента, когда поршень, а следовательно и проволочка, займут свое самое высокое положение. После этого отсчет фаз производится описанным выше образом.

Перед проверкой и установкой фаз распределения необходимо предварительно правильно отрегулировать зазоры между клапаном и толкателем. Эти зазоры вместе с фазами распределения должны быть заданы для каждого двигателя. В среднем, они равны около 0,1 мм. для всасывающего клапана, подвергающегося меньшему нагреванию, и около 0,15 мм. для более горячего выхлопного клапана.

При многоцилиндровом двигателе порядок работы в отдельных его цилиндрах устанавливается такой, при котором рабочие хода в этих цилиндрах следуют равномерно один за другим; тогда получается наиболее равномерный ход машины. Порядок работы в отдельных цилиндрах при заданной форме коленчатаго вала определяется расположением кулачков на распределительном валике двигателя.

В четырехцилиндровом двигателе вспышки в различных цилиндрах при их равномерном следовании одна за другой располагаются через 180° поворота коленчатого вала. После вспышки в крайнем цилиндре (считая от радиатора), следующая вспышка может последовать или во втором, или в третьем цилиндре, так как обе шейки коленчатого вала, после поворота последнего на 180°, подойдут к своей верхней мертвой точке. После поворота коленчатого вала еще на 180° вспышка должна последовать в четвертом цилиндре.

Таким образом, при четырехцилиндровом двигателе могут быть два порядка работы цилиндров:

В случае шестицилиндрового двигателя может быть получено значительно большее число различных порядков работы отдельных цилиндров; наиболее употребительными являются:

Порядок работы цилиндров в двигателе можно определить, наблюдая последовательность открытия и закрытия клапанов. Для этой цели следует поставить коленчатый вал в такое положение, при котором в первом цилиндре начиналось бы открытие всасывающего клапана; этот момент легче всего определяется при помощи бумажки, которую просовывают в зазор между толкателем и клапаном: момент захвата бумажки и является началом открытия клапана. Наблюдая далее, в какой последовательности начинают открываться всасывающие клапаны в других цилиндрах, определяем порядок работы цилиндров. Порядок работы цилиндров необходимо знать в том случае, когда требуется установить на двигателе провода от магнето к свечам.

Различные расположения клапанов, употребляющиеся в автомобильном двигателе, представлены на фиг. 17. Схемы I и II дают нижнее расположение клапанов; схемы V, VI и VII — верхнее; схема III — смешанное расположение: один клапан сверху, один снизу; схема IV — горизонтальное расположение.

Различные расположения клапанов могут быть оценены с двух точек зрения: а) формы камеры сгорания и б) размера клапанов. Наилучшей формой камеры сгорания является наиболее компактная, приближающаяся к шаровой. С этой точки зрения, наиболее благоприятный результат дает расположение клапанов по схеме VI; далее идут в порядке качества схемы VII, V и IV, и самый худший результат даст схема I, при которой камера сгорания получает очень вытянутую форму.

С точки зрения получения возможно большего размера клапанов, наилучшими схемами являются VI и I. Схема II представляет затруднение для увеличения клапанов в случае многоцилиндроваго двигателя и тесного расположения цилиндров. Точно такое же затруднение получается и для верхнего расположения по схеме VII. С целью увеличения сечения для прохода газа в гоночных двигателях устанавливаются 4 клапана, как это показано на схеме VI.

Наиболее распространенным расположением клапанов в настоящее время является расположение по схеме II; при наиболее дешевой конструкции оно обеспечивает удовлетворительное сечение клапанов и сравнительно хорошую форму камеры сгорания. С целью дальнейшего улучшения формы камеры сгорания ей придают форму, представленную на фиг. 18; здесь все пространство камеры сгорания сосредоточено над клапанами и имеет более компактную форму, чем на фиг. 17. Кроме того, получающееся при этой конструкции сильное завихревание газа в конце хода сжатия также улучшает процесс горения. Для гоночных двигателей употребляются расположения по схемам V и VI.

Распределительный валик располагается либо снизу, в картере двигателя, как это было представлено на фиг. 1 и 2 статьи третьей, или сверху, над цилиндрами; последний способ расположения применяется в случае верхних клапанов, и один из случаев такого расположения представлен на фиг. 19 (двигатель автомобиля "Штейр").

Нижний кулачковый валик приводится в движение от коленчатого вала при помощи или шестеренчатой, или цепной передачи. На фиг. 6 статьи второй дан общий вид привода кулачкового вала при помощи шестерен. Иногда, в случае значительного расстояния между коленчатым валом и кулачковым валом, насаженные на них шестерни не входят в непосредственное зацепление, и между ними устанавливается еще третья шестерня, как это представлено на фиг. 20. Здесь А — шестерня, укрепленная на коленчатом валу, Б — шестерня, укрепленная на кулачковом валу, и В — промежуточная шестерня. Размер промежуточной шестерни не влияет на передаточное число между коленчатым валом и кулачковым валиком; и шестерня А всегда должна быть вдвое меньше шестерни Б.

На фиг. 21 представлен привод кулачкового вала при помощи бесшумной цепи; здесь А — коленчатый вал, и Б — кулачковый валик. Так как цепь по мере своей работы несколько удлиняется, то время от времени — особенно в самом начале работы автомобиля — необходимо подтягивать цепь. Для этой цели ось М, на которой насажена цепная шестерня, расположена в эксцентрике; повертывая последний, можно отодвигать ось М вправо, производя тем самым натягивание цепи. На фиг. 22 показан пример такой подтяжки; сначала необходимо освободить контргайку, затем вторым ключом повернуть эксцентрик и, наконец, вновь закрепить контргайку. Цепь должна быть натянута с такой силой, чтобы колебания ее вверх и вниз не превосходили 6 и 8 мм. Происшедшее из-за вытяжки большое ослабление цепи может повлечь за собою проскакиванис шестерни и разверку распределения; это также часто сопровождается обрывом цепи.

Привод верхнего распределительного валика в современных двигателях выполняется при помощи следующих конструкций: 1) коническая передача, 2) винтовая передача, 3) цепная передача и 4) шестеренчатая передача. На фиг. 23 схематически представлена коническая передача; здесь от коленчатого вала А усилие посредством промежуточного валика В и двух пар конических шестерен передается кулачковому валику Б. Промежуточный валик В имеет посредине соединение Г, допускающее небольшое долевое перемещение, которое необходимо, в виду удлинения цилиндров при их нагреве.

Винтовая передача осуществляется аналогично конической, с той только разницей, что вместо конических шестерен устанавливаются винтовые шестерни, и промежуточный валик В располагается несколько сбоку от плоскости валов коленчатого и кулачкового.

Пример цепной передачи был представлен на фиг. 15. В виду значительного расстояния между коленчатым валом и верхним кулачковым, эта передача обычно не осуществляется при помощи одной цепи, получающейся при этом слишком длинной, а вводится либо двойная цепная передача, или комбинированная шестеренчатая и цепная передача.

Привод верхнего кулачкового валика при помощи цилиндрических шестерен показан на фиг. 19. Здесь буквой А обозначена малая шестерня, укрепленная на коленчатом валу, буквой Б — большая промежуточная шестерня и, наконец, буквой В — шестерня, укрепленная на кулачковом валу. Расположенная выше шестерня служит для привода электрических приборов.

Наиболее употребительным приводом верхнего кулачкового валика является коническая передача, схема которой представлена на фиг. 25.

Механизм привода кулачкового вала чаще всего располагается на двигателе со стороны радиатора. Значительно реже этот механизм устанавливается со стороны маховика, как это исполнено на фиг. 19 и 21. Наконец, в отдельных конструкциях верхнего кулачкового валика привод располагается посредине двигателя. Пример такой конструкции и представлен на фиг. 24; здесь укрепленная на кулачковом валу коническая шестерня Г находится в зацеплении с другой конической шестерней, укрепленной на промежуточном вертикальном валике, получающем свое вращение от коленчатого вала при помощи другой пары конических шестерен.

В случае нижних клапанов их привод в движение от кулачкового вала обычно осуществляется непосредственно при помощи толкателей, как это представлено на фиг. 1. Значительно реже здесь вводятся какие-либо промежуточные механизмы, рычаги, коромысла и проч.

В случаях верхних клапанов последние приводятся в движение следующими наиболее употребительными способами: 1) при помощи промежуточного рычага, называемого коромыслом, 2) при помощи непосредственного давления кулачка на клапан и 3) при помощи длинного толкателя.

Пример привода клапана при помощи коромысла схематически представлен на фиг. 25. Здесь кулачковый вал Б нажимает на рычаг В, который имеет ось вращения М и приводит в движение клапан Д. Для регулировки зазора между клапаном и коромыслом служит ввернутый в коромысло винт Е, укрепляемый здесь при помощи контргайки или какого-нибудь другого замка.

Иногда кулачок распределительного валика действует на коромысло по ту же сторону от оси последнего, где расположен и клапан. Такой привод представлен на фиг. 24.

Привод клапанов при помощи непосредственного воздействия на них кулачкового валика представлен на фиг. 26. Здесь в полый клапан Д ввернут винт Е, заканчивающийся тарелкой, на которую и давит кулачок распределительного валика Б. Шайба В, на которую давит клапанная пружина, опирается на тарелку винта Е и тем обеспечивает посадку клапана на гнездо. Регулировка зазора между кулачком и тарелкой винта Е производится при помощи повертывания винта Е; шайба В при этом служит в качестве замка, чтобы винт Е не мог отвернуться на ходу двигателя. Иногда для такого привода верхних клапанов употребляется не один, а два валика, как это представлено на фиг. 27, что соответствует расположению клапанов по схеме V фиг. 17. В этом случае от вертикального валика при помощи конической передачи приводится в движение один из кулачковых валиков, и при помощи дополнительной цилиндрической передачи этот валик соединяется со вторым.

На фиг. 28 представлен привод верхних клапанов при помощи длинного толкателя. Здесь кулачковый вал Б, расположенный в картере двигателя, действует на толкатель В, который при помощи длинной тяги Г заставляет повертываться коромысло Д

Для регулировки зазора служит винт Е, ввернутый в коромысло Д. Давление на клапан осуществляется при помощи ролика И. Привод верхних клапанов при помощи длинных толкателей за последнее время начинает получать преимущественное распространение перед другими способами.