И. Веллер и П. Чечик

В процессе обсуждения и проработки в планово-промышленной подсекции ОДР вопросов, относящихся к работе наших радиопромышленных организаций, пришлось столкнуться с нападками на существующую небрежность на заводах Треста слабого тока при массовом выпуске радиолюбительской продукции. В связи с этим по предложению представителей Треста слабого тока президиумом ОДР были командированы члены промышленно-плановой подсекции в Ленинград для ознакомления на заводах Треста с постановкой дела заводского контроля качества изготовляемой и выпускаемой радиолюбительской аппаратуры.

Перед тем как перейти к изложению результатов ознакомления с отдельными заводами, мы дадим некоторые общие указания о постановке технозаводского контроля на заводах Треста.

На всех заводах ЭТЗСТ задачи контроля качества продукции возложены на специально созданные п/отделы Технического контроля, находящиеся в непосредственом подчинении технического директора завода. П/отдел Т. К. имеет во всех цехах и мастерских завода свои ячейки, носящие название контрольных пунктов. Сотрудники Тех. контроля снабжены всеми необходимыми измерительными приборами, калибрами, шаблонами, чертежами и соответствующими инструкциями. Проверка изготовляемых в мастерской изделий производится сотрудниками Тех. контроля, как общее правило, непосредственно у станка или рабочего места. Ценные и ответственные предметы проверяются поштучно (100%), малоценные предметы массового производства контролируются периодически проверкой на выборку в процессе производства.

На обязанности п/отдела Техконтроля лежит также и приемка сырья и полуфабрикатов от поставщиков, а равно и сдача готовой продукции заказчику. Таким образом удается избежать переложения ответственности с одной части заводского аппарата на другую.

Техконтроль несет ответственность за качество изделий не только с механической, но и с электрической стороны.

П/отдел Техконтроля и его ячейки наделены определенными правами:

При приемке сырья и полуфабрикатов всякое отступление от технических условий или образца дает п/отделу Контроля право на забракование поставляемого.

По утвержденному порядку, на все подлежащее изготовлению в той или иной мастерской делается пробный образец, сверяемый с чертежами и специальными указаниями в Контрольном пункте мастерской, и только после утверждения образца, завизированного подписями контролера и мастера цеха, рабочий может приступить к выполнению наряда.

Ни один рабочий листок не может быть оплачен без визы Техконтроля.

Само собой разумеется, что в массовом производстве, даже при самом тщательном контроле, брак возможен. Важно только его своевременно обнаружить и изъять. Нельзя также без специального обследования оставить и вопрос о причине, вызвавшей брак. Поэтому весь брак делится на 3 группы: нормальный, исправимый и неисправимый. Под нормальным понимается такой, который не превышает установленный допустимый процент. Например не более 2% на выбор для винтов. Обнаруженный неисправимый брак после установления причин, его вызвавших, а именно: по вине материала, чертежа, администрации мастерской, рабочего, транспорта, склада и техконтроля направляется на склад для утилизации, причем техконтроль приводит брак предварительно в состояние, лишающее возможности его ошибочного использования.

Инструмент, изготовляемый инструментальными мастерскими как режущий, так и поверочный (калибры, шаблоны) проверяется техконтролем весь без исключения.

Познакомившись с общей структурой контрольного аппарата заводов, перейдем к результатам обследования.

Из радиолюбительской аппаратуры завод изготовляет главным образом головные телефоны, производство которых и было обследовано.

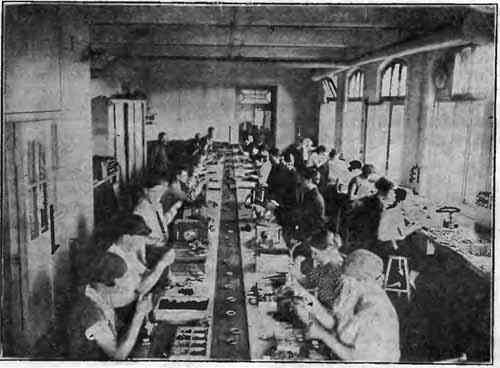

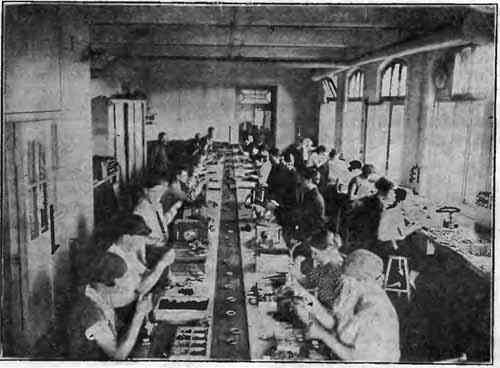

Конвейерная сборка телефонов на заводе "Красная Заря".

В револьверно-автоматном цехе детали массового производства (чашки, винты, гайки) проверяются калибрами. Поверочный инструмент имеется у каждого рабочего, обслуживающего ту или иную группу станков. Согласно положения о техконтроле в процессе работы производится периодическая проверка и представителем контрольного пункта цеха (не менее 4 раз в рабочий день).

Допуск в цехе установлен ±5%, нормальный брак установлен в 2%.

Полировочная и никелировочная ведут весь контроль путем наружного осмотра, пользуясь особо опытными работниками.

Намоточную завода «Красная заря» следует считать наилучшей по сравнению с остальными завода ЭТЗСТ. Намотка ведется на полуавтоматах, иногда до 3 катушек одновременно. Пайка концов канифолью производится электрическим паяльником. Контроль изделий производится: 1) измерением сопротивления катушек мостиком или омметром. Проверяются абсолютно все катушки, допуск установлен в 5%, но во всяком случае сопротивление не должно быть ниже 1 000 ом, 2) определением наличия короткозамкнутых витков, помощью трансформатора, первичная обмотка которого возбуждается зуммером, а вторичной служит испытуемая катушка. Определение производится на слух и дает достаточно надежные результаты.

Следует указать, что из ленинградских заводов только завод «Красная заря» изготовляет остовы для катушек из троллита (прессованием из порошка), благодаря чему, разумеется, удается точно соблюдать необходимые размеры.

Сборка телефонов ведется конвейером (см. рисунок) пропускной способностью до 1 500 телефонов в день. В момент обследования, вследствие наличия больших резервов готовых изделий на складе (около 50 000 шт.) выпуск был искусственно замедлен почти на половину (800 шт. в день).

Все необходимые испытания предусмотрены рабочими местами на самом конвейере: а) намагничивание производится постоянным током, а его достаточность обнаруживается грузоподъемностью. Нормой является грузик (цилиндр) в 350 г; в) присоединяемые шнуры проверяются прозваниванием; е) после заделки шнуров у готового телефона измеряется: сопротивление катушек, изоляция катушек от корпуса и определяется полярность. Испытания производятся постоянным током в 400 в., получаемым от кенотронной установки (К2—Т). Само собой разумеется, что все детали получают здесь дополнительный контроль с механической стороны от самого конвейера, так как он заставляет применять только хорошо пригнанные детали и не оставляет времени на подгонку.

Испытание стали для изготовления магнитов производится Главной палатой мер и весов.

Лаборатория завода производит полные испытания каждый раз при переходе на новую партию стали или при изменении тех или иных деталей телефона и способа их обработки. В лаборатории тщательно промеряются сопротивления, изоляция и самоиндукция, производится снятие частотных характеристик всего телефона и мембраны. К сожалению, только в достаточно узком пределе (до 2 500 пер.). Определяются потери во всех частях системы.

Завод изготовляет репродукторы типов «Аккорд», «Рекорд» и «Лилипут». Обследованию подвергалось только производство громкоговорителей «Рекорд». В настоящее время завод занят конструированием новых типов репродукторов. В момент обследования заводом были предъявлены 6 новых образцов.

В револьверно-автоматном цехе никелировочный и полировочный методы контроля те же, что и на «Красной заре» и др. заводах.

Намоточная поставлена значительно хуже, чем на «Красной заре». Намотка ведется на ручных станках, пайка на спиртовке. Остовы катушек из пресшпана изготовляются вне завода. Методы испытания те же, что и для катушек головных телефонов, т. е. измерение сопротивления и определение наличия короткозамкнутых витков. Допуск 10%.

Интерес представляет процесс намагничивания. Вопервых, уже потому, что ведется он не постоянным, а переменным током, вовторых — способом определения достаточности намагничивания.

Прибор состоит из гальванометра градуированного в некоторых единицах и небольшой катушки. Гальванометр замкнут на концы этой катушки.

При движении магнита внутрь катушки в ней наводится электродвижущая сила и стрелка гальванометра отклоняется на некоторый угол; так как катушка остается постоянной, то величина отклонения стрелки прибора явится мерой степени намагничивания.

В сборочной испытанию подвергаются:

а) исправность регулировки, б) изоляция между обмотками и корпусом напряжением в 500 в. (Бридж-Мейгером). Минимально допустимое сопротивление = 15 мегом.

Окончательное испытание репродукторов производится на слух либо на приеме местной станции, либо возбуждая приемное устройство зуммером. Процент брака при окончательном испытании не превышает пяти. Не поддающийся исправлению — не более 2%.

Об остальных задачах в след. номере.