В СТАТЬЕ второй "Устройство автомобиля" нами был рассмотрен рабочий процесс автомобильного двигателя. Для правильного протекания этого процесса полость цилиндра необходимо в определенные моменты соединять или с карбюратором двигателя для наполнения цилиндра свежей смесью, или с выхлопным трубопроводом для очищения цилиндра от продуктов сгорания. Механизм, служащий для выполнения этой задачи, называется распределительным механизмом двигателя, или просто распределением двигателя.

В современных автомобильных двигателях употребляются три основных типа распределительного механизма: клапанный, гильзовый и золотниковый. Наибольшее и почти исключительное распространение имеет клапанный механизм, как наиболее простой и надежный в работе.

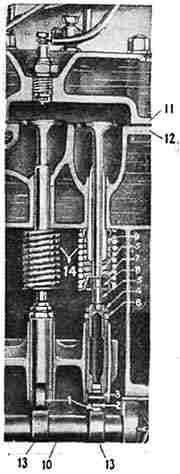

В статье второй при рассмотрении рабочего процесса двигателя нами уже были описаны основные части клапанного механизма распределения и способ его действия. На фиг. 1 настоящей статьи этот механизм представлен более подробно. Здесь кулачковый вал 10, приводимый в движение от коленчатого вала, имеет кулачки 13, которые и управляют клапанами 5. На фиг. 1 правый клапан является выхлопным, левый же клапан — всасывающим. Кулачок 13 при своем вращательном движении приподнимает толкатель 4, который в свою очередь приподнимает клапан 5 и держит его поднятым в течение определенного времени, необходимого для правильного протекания рабочего процесса двигателя. Толкатель 4 имеет снизу ролик 1, который и бежит по кулачку 13, уменьшая таким образом трение между этими деталями. Ролик 1 вращается на оси 3, имея здесь для уменьшения трения втулочку 2. Между толкателем 4 и клапаном 5 за время, когда клапан закрыт, должен существовать небольшой зазор. Этот зазор необходим для того, чтобы при нагревании клапана, при котором происходит его удлинение, клапан не оперся на толкатель, так как в этом случае не получится плотного прилегания клапана к его рабочей поверхности — седлу.

При длительной работе клапана и при износе его седла клапан несколько перемещается вдоль своей оси; для того, чтобы при этом зазор между клапаном и толкателем сохранить постоянным, толкатель имеет видимый на фиг. 1 механизм для регулировки этого зазора. Винт 4, толкающий непосредственно клапан 5, ввернут в тело толкателя, и, повертывая его, можно изменять зазор; для того, чтобы на ходу двигателя он не мог отвернуться, имеется контргайка 6. Толкатель клапана ходит в направляющей, которая и воспринимает все боковые силы, появляющиеся при набеге кулачка на ролик. Клапан 5 также движется в направляющей 9, которая вставляется в цилиндре 12 и может быть сменена после получения большого износа. Когда клапан сидит на своем седле, он прижимается к нему пружиной 14, чем и достигается необходимая, герметичность клапана. Пружина 14 верхним своим концом опирается на плоскость цилиндра, а нижним на шайбу 7, которая закреплена на клапане при помощи разрезной втулочки 8. В дальнейшем отдельные детали клапанного механизма будут рассмотрены более подробно и будут приведены конструкции этих деталей, наиболее употребительные в современных автомобильных двигателях.

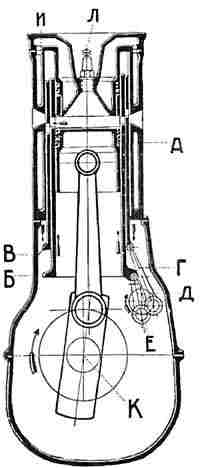

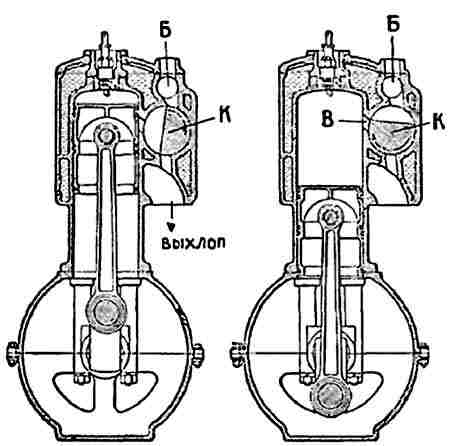

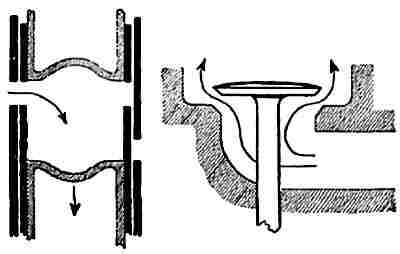

На фиг. 2 схематически представлено устройство гильзового распределения двигателя системы "Найт". Здесь в цилиндре А движутся одна в другой две гильзы: наружная В и внутренняя Б. Внутри последней гильзы движется поршень. Гильзы Б и В приводятся в движение через посредство маленьких шатунов Г и Д, которые своими нижними головками охватывают шейки распределительного валика Е. Таким образом, в данной конструкции распределительный валик не имеет на себе кулачков, а имеет вид коленчатого вала с числом шеек вдвое большим, чем число шатунных шеек у коленчатого вала К двигателя. Вертикальное перемещение гильз равняется примерно 20% хода поршня. Сверху цилиндр имеет от'емную крышку И, которая своей цилиндрической частью входит во внутреннюю гильзу Б. Внутренняя и наружная гильзы имеют по своей окружности окна, которые и служат для впуска свежего газа и выпуска продуктов сгорания.

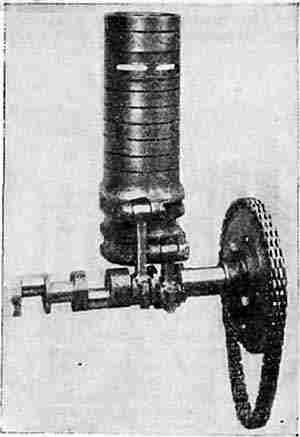

На фиг. 3 дан общий вид этих гильз, которые представляют собой тонкостенные трубы с утолщением внизу и с ушком для захвата гильзы шатуном. В верхней своей части они имеют окна — внутренняя гильза на одной высоте, а наружная гильза на разной высоте: впускные окна выше выпускных. При помощи распределительного валика Е и шатунов Г и Д гильзы приводятся в движение, и в момент, необходимый для протекания рабочего процесса двигателя, окна гильз встречаются и соединяют полость цилиндра или с карбюратором, или с выхлопной трубой. При дальнейшем движении гильз окна закрываются и от'единяют полость цилиндра от соответствующих трубопроводов.

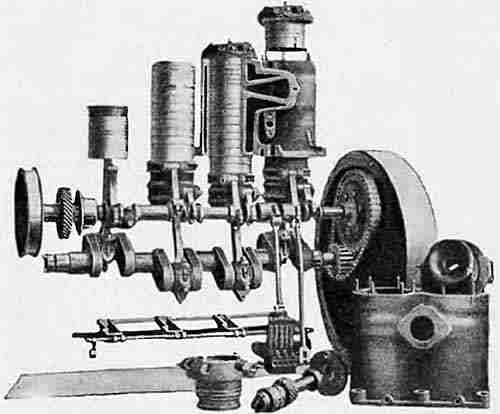

На фиг. 4 и 5 представлен общий вид деталей двигателя, имеющего гильзовое распределение.

Иногда употребляются конструкции гильзового распределения с одной гильзой. Однако при этом надежность действия такого распределения получается меньшей, и поэтому оно употребляется значительно реже, чем распределение с двумя гильзами. В одногильзовом распределении гильза получаст обычно не только поступательное движение, но и вращение около своей оси.

Один из видов золотникового распределения (система "Даррак") представлен на фиг. 6. Кривошипный механизм двигателя имеет нормальную форму; перпендекулярно оси цилиндра расположен круглый золотник К, имеющий видимую на фиг. 6 прорезь. Золотник К приводится во вращательное движение от коленчатого вала таким образом, что при определенном положении поршня прорезь золотника К занимает определенное положение и соединяет полость цилиндра или с выхлопным отверстием, или с трубопроводом Б, ведущим к карбюратору.

На левой схеме фиг. 6 представлено верхнее положение поршня, оответствующее окончанию выхлопа. При движении поршня вниз и при одновременном вращении золотника К по часовой стрелке начнется всасывание, и свежая смесь через трубопровод Б, прорезь золотника и окна в цилиндре будет заполнять рабочий об'ем двигателя. На правой схеме фиг. 6 представлено нижнее положение поршня, соответствующее окончанию всасывания. При движении поршня вверх и вращения золотника К по часовой стрелке полость цилиндра будет от'единена от всасывающего и выхлопных трубопроводов. Впускные окна в цилиндр В при этом распределении расположены несколько ниже верхней мертвой точки поршня с той целью, чтобы в момент вспышки наиболее горячие газы не омывали золотника и тем самым не ухудшали его работы. Однако это влечет за собой тот недостаток, что очищение цилиндра от продуктов сгорания получается неполное, и количество свежей смеси, поступающей в цилиндр, уменьшается.

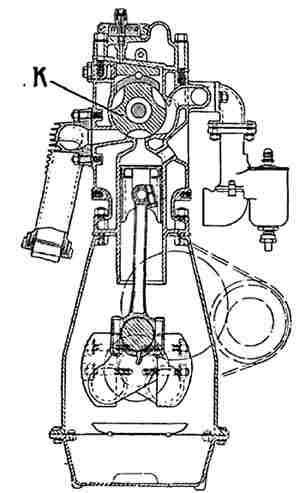

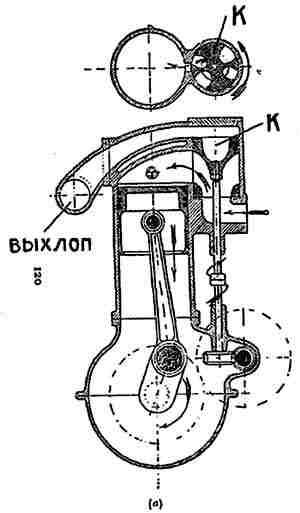

В отдельных конструкциях двигателей распределительный золотник располагается сверху. На фиг. 7 представлен пример такой конструкции (двигатель "Минерва"). Здесь золотник К расположен сверху цилиндров, и для предупреждения его загорания и износа трущаяся поверхность имеет особую пружинящую опору. В этой конструкции золотник имеет 3 прорези, соединяющие полость цилиндра или со всасывающим, или с выхлопными трубопроводами, и поэтому он вращается соответственно в 3 раза медленнее золотника, представленного на фиг. 6. Помимо горизонтального распределительного золотника иногда применяется вертикальный распределительный золотник, по одному на каждый или на два цилиндра. На фиг. 8 представлен один из типов такого распределения (двигатель "Итала"). Здесь золотник К, приводящийся в движение через посредство винтовых шестерен, соединяет полость цилиндра или со всасывающим трубопроводом, как это представлено на фиг. 8, или с выхлопным.

Сравнивая между собой представленные выше три типа распределения автомобильного двигателя, надо признать, что клапанное распределение при достаточной простоте конструкции является наиболее надежным. Преимущество гильзового распределения перед клапанным заключается в том, что в этом случае форма камеры сгорания получается значительно лучше, размер канала для протока газа получается больше, а форма его более простой.

Из фиг. 2 видно, что при гильзовом распределении камера сгорания приближается к шаровой форме, и свеча Л расположена посредине камеры сгорания; это обеспечивает наиболее совершенное протекание сгорания и хорошую отдачу двигателя.

На фиг. 9 представлено схематическое протекание газа через окна гильз и через клапаны. Из этой фигуры видно, что путь движения газа значительно лучше в случае гильзового распределения. Кроме того, сечение окон при гильзовом распределении можно выполнить большим, чем сечение площади для прохода газа через клапаны.

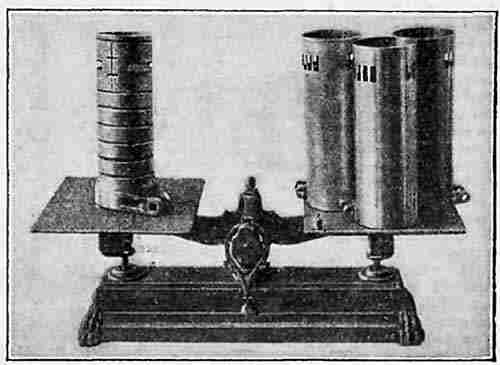

К недостаткам гильзового распределения следует отнести большую стоимость конструкции, наличие больших движущихся масс тяжелых гильз, что препятствует повышению числа оборотов двигателя, и, наконец, наличие трех поверхностей трения, влекущее за собой увеличение общей работы трения двигателя. С целью уменьшения веса гильз и, тем самым, с целью получения возможности повышения числа оборотов двигателя, гильзы в последнее время начинают выполняться не чугунными, как это делалось раньше, а стальными. На фиг. 10 представлено наглядно уменьшение веса стальных гильз по сравнению с чугунными. Гильзы, как это видно из фигуры, уменьшаются в своем весе больше, чем в три раза; при этом стальные гильзы имеют толщину стенки около одного, в то время как чугунные гильзы обычно имеют стенку не менее 4 мм. Такое уменьшение веса гильз, с одной стороны, а также увеличение сечения окон для прохода газа, с другой, дали возможность современным быстроходным автомобильным двигателям с гильзовым распределением достигать числа оборотов свыше 8 тысяч в минуту (двигатели гоночных автомобилей).

Двигатели с клапанным распределением достигают того же и даже лучшего результата путем применения не двух, а четырех клапанов. В этом случае площадь сечения для прохода газа может быть получена даже большая, чем площадь сечения гильзового распределения. Для уменьшения трения гильз в некоторых двигателях применяется система заливки одной из гильз (обычно внутренней) антифрикционным сплавом (баббитом), что, однако, одновременно с уменьшением трения влечет за собою некоторое утяжеление гильз.

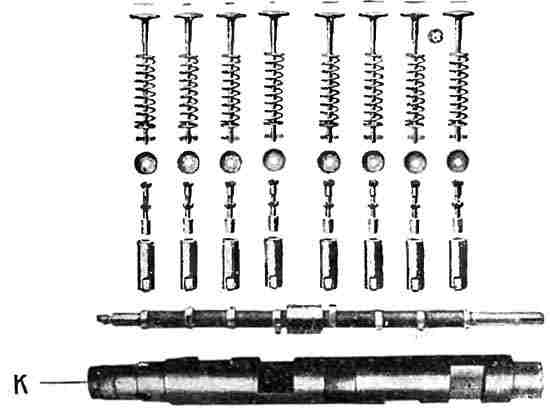

Золотниковое распределение, представленное на фиг. 6, 7 и 8, является наиболее простым по своей конструкции. Для иллюстрации того, насколько уменьшается число отдельных деталей в случае золотникового распределения по сравнению с клапанным, на фиг. 11 представлен общий вид золотника К для четырехцилиндрового двигателя системы "Даррак", и одновременно представлены все детали клапанного распределения, за исключением механизма привода. Главным недостатком золотникового распределения является его малая надежность в работе — легкое загорание; в связи с этим и распространение этого распределения в современных автомобильных двигателях весьма ничтожно.

Клапанное распределение, являясь по конструкции более сложным и дорогим, чем золотниковое распределение, но более простым и дешевым, нежели гильзовое, в настоящее время имеет почти исключительное применение для нормальных коммерческих автомобилей.

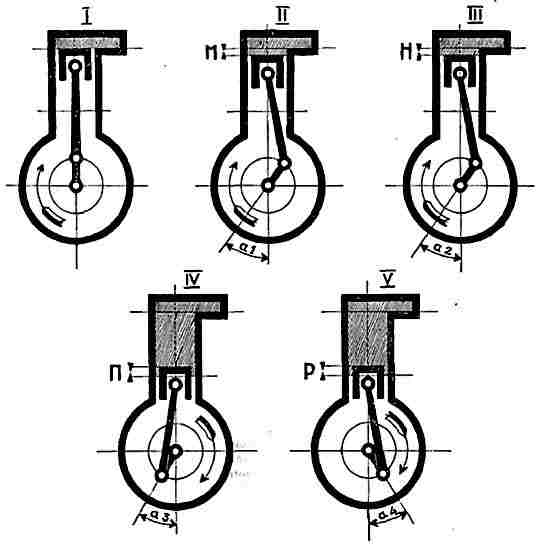

Работа двигателя, совершаемая им за один рабочий процесс, получится тем больше, чем больше свежей смеси войдет в цилиндр за ход всасывания. В связи с этим моменты открытия и закрытия клапанов должны быть такими, при которых количество свежей смеси, вошедшей в цилиндр, получится наибольшим. Для этой цели всасывающий клапан должен открываться и закрываться не при положении поршня в мертвых точках, а с некоторым отклонением от них. Точно так же и выпускной клапан для наилучшего очищения двигателя от продуктов сгорания и для возможного уменьшения работы выталкивания продуктов сгорания из цилиндра двигателя должен закрываться и открываться в моменты, не соответствующие в точности мертвым точкам поршня двигателя. Для наиболее наглядного представления о том, в какие моменты выгодно открывать и закрывать клапаны, на фиг. 12 схематически представлено расположение кривошипного механизма, соответствующее различным моментам рабочего процесса. На схеме I поршень и коленчатый вал находятся в самом верхнем своем положении, или, как принято называть, в верхней мертвой точке. Так как до самого последнего момента продукты сгорания выталкивались из цилиндра, то очевидно, что в этот момент давление газа внутри цилиндра будет больше атмосферного. Поэтому закрывать выпускной клапан в этот момент нерационально; выгоднее оставить его открытым еще некоторое время для того, чтобы еще дополнительное количество продуктов сгорания могло выйти из цилиндра. Поэтому выпускной клапан должен, очевидно, закрыться несколько спустя, по прохождении коленчатым валом и поршнем их верхних мертвых точек.

На схеме II представлено такое положение, когда выхлопной клапан должен закрыться. При этом коленчатый вал успеет пройти некоторый угол a1, а поршень опуститься от своей верхней мертвой точки на некоторую величину M. Размер угла a1 запаздывания закрытия выпускного клапана должен быть тем больше, чем быстроходнее двигатель, так как при этом давление выталкивания получится больше и за тот же промежуток времени коленчатый нал успеет повернуться на больший угол.

Открытие всасывающего клапана можно производить или в тот момент, когда закрывается выпускной клапан, или с некоторым запаздыванием. В отдельных конструкциях открытие этого клапана производят до того момента, как закрыт выпускной клапан, т.-е. некоторое короткое время получаются открытыми оба клапана. Это явление часто носит название "перехлеста клапанов", и делается это для того, чтобы обеспечить возможно скорое поступление свежей смеси в цилиндр двигателя и как бы некоторую продувку цилиндра свежей смесью.

На схеме III фиг. 12 представлено положение коленчатого вала и поршня, соответствующее моменту открытия всасывающего клапана. Здесь угол a2 есть угол запаздывания открытия всасывающего клапана против верхней мертвой точки коленчатого вала, а H — перемещение поршня из его верхней мертвой точки к этому моменту. Когда поршень, совершая ход всасывания, дойдет до своей нижней мертвой точки, в цилиндре будет иметься некоторое разрежение, и свежая смесь под влиянием атмосферного давления будет поступать в цилиндр. Поэтому закрывать всасывающий клапан в этот момент невыгодно; целесообразнее закрыть его несколько позже для того, чтобы дополнительное количество свежей смеси успело войти в цилиндр.

На схеме IV фиг. 12 показано положение поршня и коленчатого вала, соответствующее этому моменту. Здесь угол a3 есть угол запаздывания закрытия всасывающего клапана по отношению к нижней мертвой точке коленчатого вала, а П — смещение поршня вверх от нижней мертвой точки. Чем выше обороты двигателя, тем больше получается разрежение всасывания и тем большее значение нужно давать углу a1 запаздывания закрытия всасывающего клапана a3.

На схеме V фиг. 12 показано расположение поршня коленчатого вала в момент открытия выпускного клапана в конце хода расширения или рабочего хода двигателя. Выпускной клапан, согласно этой схемы, открывается в тот момент, когда поршень и коленчатый вал значительно не дошли еще до своей нижней мертвой точки. Это делается для того, чтобы к началу хода выталкивания газ под влиянием собственного давления (к этому моменту давление в цилиндре достигает 4, 4½ атм.) успел выйти из цилиндра, и благодаря этому не потребовалось бы значительной дополнительной работы для его выталкивания.

Указанные выше углы запаздывания и опережения открытия и закрытия клапанов носят название фаз распределения. Для каждого двигателя соответственно принятых для него оборотов и размеров клапанов устанавливаются заведомо определенные фазы распределения, при которых получается наилучшая работа двигателя.

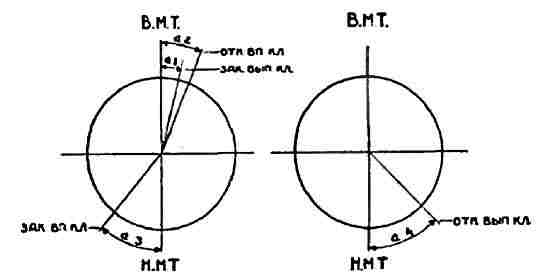

Принято часто изображать фазы распределения в виде окружности с заданными углами открытия клапанов. На фиг. 13 представлены такие схемы: первая окружность соответствует первому обороту двигателя, а именно — ходам всасывания и сжатия; вторая окружность соответствует второму обороту двигателя, или ходам рабочему и выталкивания; буквами В.М.Т. и Н.М.Т обозначены верхние и нижние мертвые точки коленчатого вала, а углами a1, a2, a3 и a4 представлены фазы распределения.

Для современных автомобильных двигателей фазы распределения имеют следующие примерные значения:

| Легковой автомобиль. | Грузовой автомобиль. | ||||||||

| а1 | = | 5° | — | 10° | а1 | = | 0° | — | 10° |

| а2 | = | 0° | — | 15° | а2 | = | 0° | — | 10° |

| а3 | = | 40° | — | 50° | а3 | = | 25° | — | 40° |

| а4 | = | 40° | — | 55° | а4 | = | 30° | — | 40° |

Из всех указанных фаз распределения наибольшее значение для работы двигателя имеет угол закрытия всасывающего клапана — a3, так как этот угол главным образом и влияет на количество свежей смеси, вхолящей в цилиндр двигателя за ход всасывания. Поэтому при новой установке распределения или при его проверке лучше всего определять именно этот угол.

Согласно фиг. 12 фазы распределения могут быть заданы и не в угловых значениях, определяющих долю поворота коленчатого вала, но также и в перемещении поршня, т.-е. могут быть заданы смещения поршня М, Н, П и Р., соответствующие моментам открытия и закрытия клапанов. Между этими перемещениями поршня и перемещениями коленчатого вала имеется определенная зависимость, которая и представлена ниже в таблице:

| а1; а2 = | 2° | 4° | 6° | 8° | 10° | 12° | 14° | 16° |

| М; Н = | 0,05 | 0,18 | 0,36 | 0,6 | 0,9 | 1,34 | 1,8 | 2,4 |

| а3; а4 = | 25° | 30° | 35° | 40° | 45° | 50° | 55° | 60° |

| П; Р = | 3,7 | 5,7 | 7,2 | 9,4 | 11,8 | 14,2 | 17,7 | 20,8 |

Здесь каждому значению угла поворота коленчатого вала соответствует перемещение поршня в процентах от полного хода последнего.

Проф. Е. Чудаков